ÉQUIPEMENT EMBARQUÉ DANS LE PRODUIT CLIENT

MOLETTE DE TUNNELIER INSTRUMENTÉE

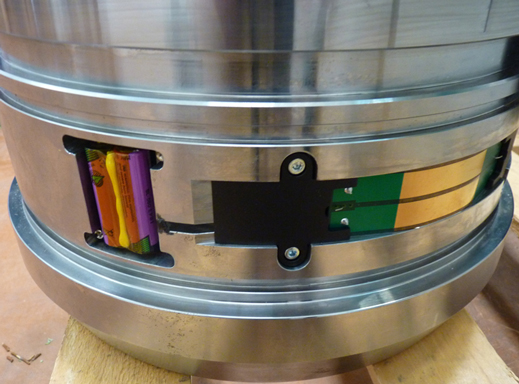

Afin de réaliser la mesure d’usure des molettes de tunnelier, le bureau d’étude d’EFS a conçu un équipement embarqué autonome et sans fil.

Cette solution permet une installation non visible, molette montée, avec une transmission des données par radio.

- Équipement embarqué dans la molette client

- Solution sans connexion et non visible molette montée

- Équipement embarqué autonome et sans fil

AU COMMENCEMENT

Un fabricant de tunnelier souhaite instrumenter ses molettes pour prévoir leurs remplacements

CONTEXTE

L’environnement de la molette est très contraint : vibration élevée, température à 100 °C, chocs importants par chute de pierres

SOLUTION

Equipement embarqué dans la molette : aucune connexion pour une simplicité d’utilisation.

ÉQUIPEMENT EMBARQUÉ DANS LA MOLETTE

Problématique client

Un fabricant de tunnelier nous demande une solution de mesure d’usure sur une tête de molette.

- La molette doit pouvoir être démontée par n’importe qui (pas de connaissance en électronique requise mais plutôt une personne habituée à des chantiers BTP).

- Environnement sévère : chute de graviers et cailloux sur la molette en continu, jet d’eau chaude sous pression avec détergents, température de fonctionnement pouvant atteindre 100 °C.

- Du fait de la pression sur la roche pour la déchiqueter, la vibration de la pièce est importante et permanente.

Réponse EFS

Ces contraintes sont intégrées à notre solution et permettent une réponse parfaitement adaptée au besoin :

-

- Équipement embarqué dans la molette (résinée et placée sous les pièces métalliques)

- 3 solutions développées pour éviter toute connexion électrique :

– Transmission de données par radio, y compris en cas d’immersion partielle

– Autonomie sur pile adaptée à la durée de vie mécanique de la molette

– Identification sans contact de la molette pour un suivi sur la tête de coupe.

Avantages de la solution d’équipement embarqué

- La solution déployée a été la transmission par radio car elle simplifiait le câblage dans la molette et dans la tête de tunnelier.

- Cette intégration a permis de connaître plus précisément l’environnement d’utilisation de ces molettes et d’intervenir sur ces dernières que quand cela est nécessaire. Le ROI se valide rapidement du fait du coût d’immobilisation du tunnelier.

- L’ensemble de la solution est retournée au conducteur par un réseau de terrain CAN disponible sur le tunnelier.

Consulter notre brochure

INSTRUMENTATION

Envoyer le lien à :